2021-07-26 14:15:50 文章来源: EROWA 0

如何使加工流程更加紧凑合理,灵活高效?

如何释放生产潜能,进一步提高生产效率?

如何使您的机床不仅在白天、非高峰时间和晚上、甚至在周末都能持续工作,为您带来更多利润?

半个世纪以来,来自瑞士的EROWA一直致力于帮助客户提升加工效率和产品品质。我们的愿望是:让您的机床发挥最大的潜能——持续而高效地生产!将那些从机床上释放出来的上下料等待时间和工作准备时间,全部加入到实际生产时间中。当然,这还并不是EROWA带来的全部。

EROWA所擅长的专业领域,是将模具工厂的生产设备整合起来,结合工业4.0概念来打造自动化生产车间。

EROWA的自动化解决方案可结合客户的实际生产需求,利用物联网技术把机床等硬件设施连接起来,同时,通过一个管理软件系统来管控整个生产流通过程,实现高效灵活的智能化生产加工。

EROWA是如何实现模具生产加工自动化的

俗话说“兵马未动,粮草先行”,自动化加工所需要的“粮草”都需要提前准备好,才可以进入“实战”阶段。

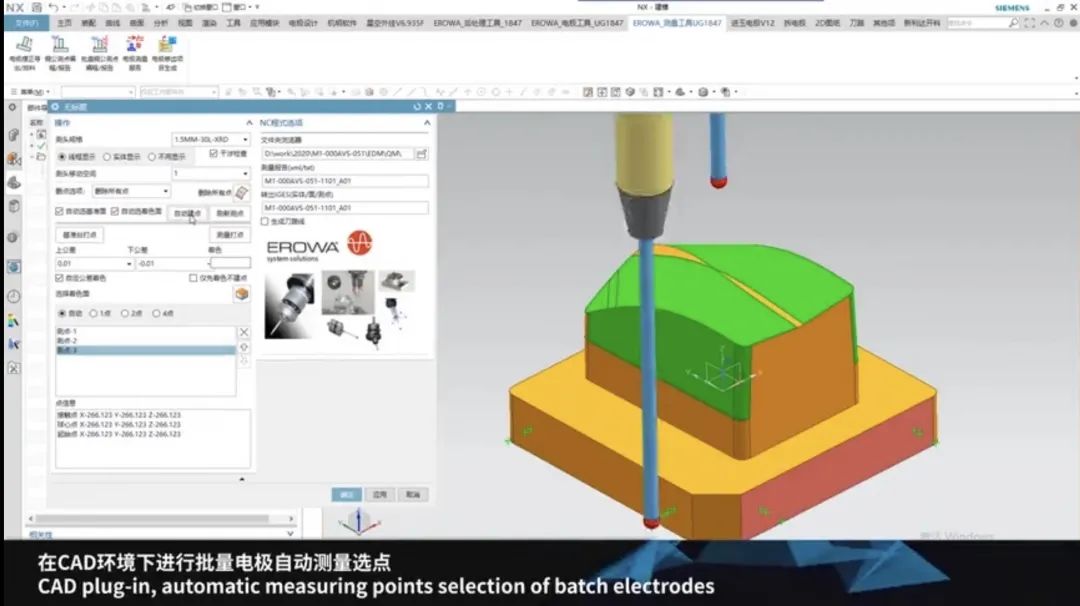

当一套模具设计完成之后,EROWA的软件系统就在设计端开始介入,进行生产任务和加工数据的获取。嵌在CAD设计端的EROWA TOOL可以把加工这套模具所需要的所有工件及电极 “一键导出”——同时自动获取设计人员设定好的放电信息,以及放电加工的坐标值。这些信息的自动收集,不仅提高了作业效率,还消除了后续加工过程中人为输入数据错误导致的各种加工问题。在将加工信息从CAD环境导入到JMS的同时,还有更多智能化的功能逐步体现出来:自动识别其加工方向进行摆正,设定正确的加工坐标系;导出用于不同加工工序的图档,方便操作人员打开图档就可以直接开始进行编程或测量打点的工作;更进一步的是,电极的放电加工面会自动着色,同时后台自动在CAD环境下进行批量电极测量选点,实体的颜色自动识别用于判断需要测量选点的面,智能的避开有干涉的面,自动检测并删除碰撞点。这一切都在一键导出之后,静悄悄的在后台自动开展。

进入到实战阶段。电极毛坯高度使用测高仪测量,并在JMS客户端分配电极芯片时自动获取,无需人工输入。放到自动化加工线的料架中,就轮到机械手大展身手了,它会自动扫描电极芯片,将芯片信息同步更新到JMS系统中,这样所有的加工任务都在料架上整装待命了。这一系列的动作一气呵成,简单高效。

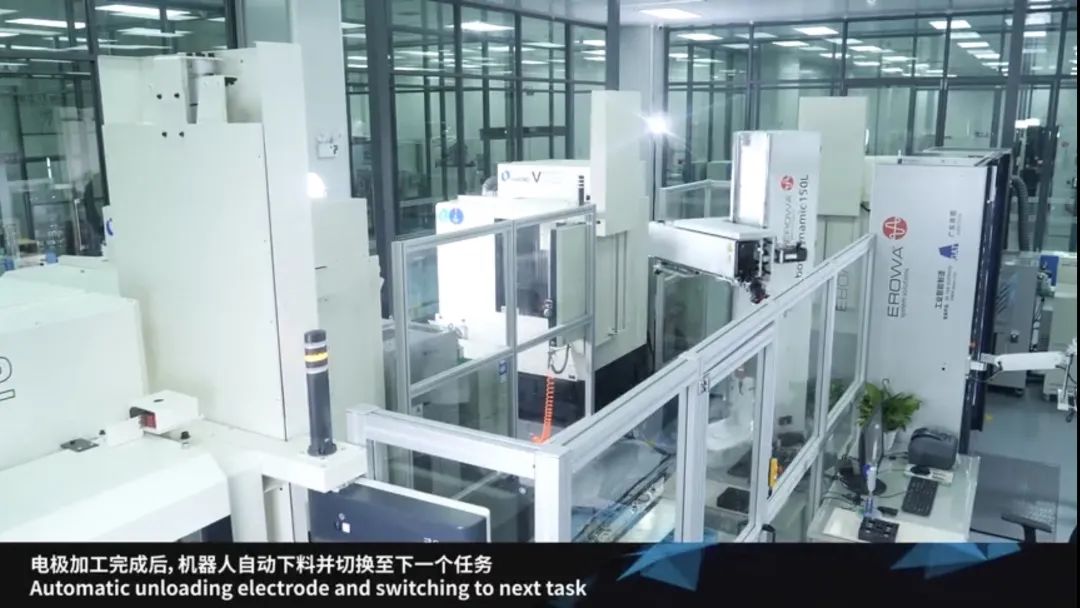

下一步,JMS开始接管整线的任务管理和生产管理工作,它实时刷新料架状态及机床状态,自动匹配并找到适合在机床上加工的电极,通知机器人给机床装载电极,把加工程序传到机床上开始加工。料架中的电极会不断的被机械手装载到适合的机床上进行加工,直到线体中所有任务都已完成。持续的生产,源源不断的为后续的放电加工提供了强劲的支持。

加工好的电极和工件需要检测质量是否合格,才可以流转到后面的工序——自动测量单元承担了把质量关的工作。前端CAD自动测量选点产生的数据在此刻由JMS自动生成为测量程序,自动启动测量,生成的3D检测报告可直观的对检测结果进行查看。不合格的电极和工件将被系统锁定,确保当前工序按要求完成才可以进入下一工序。

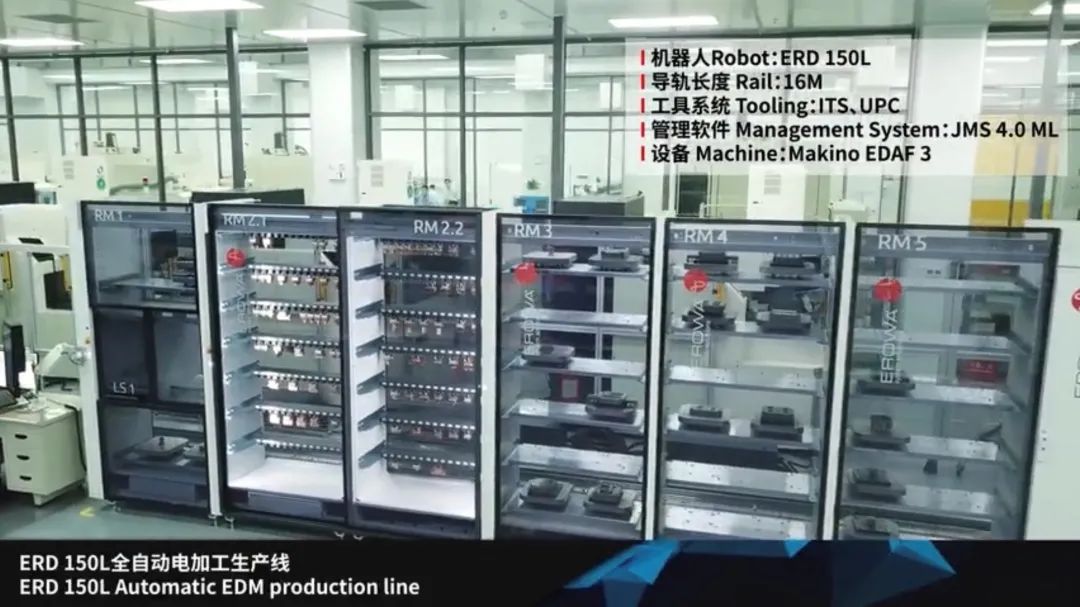

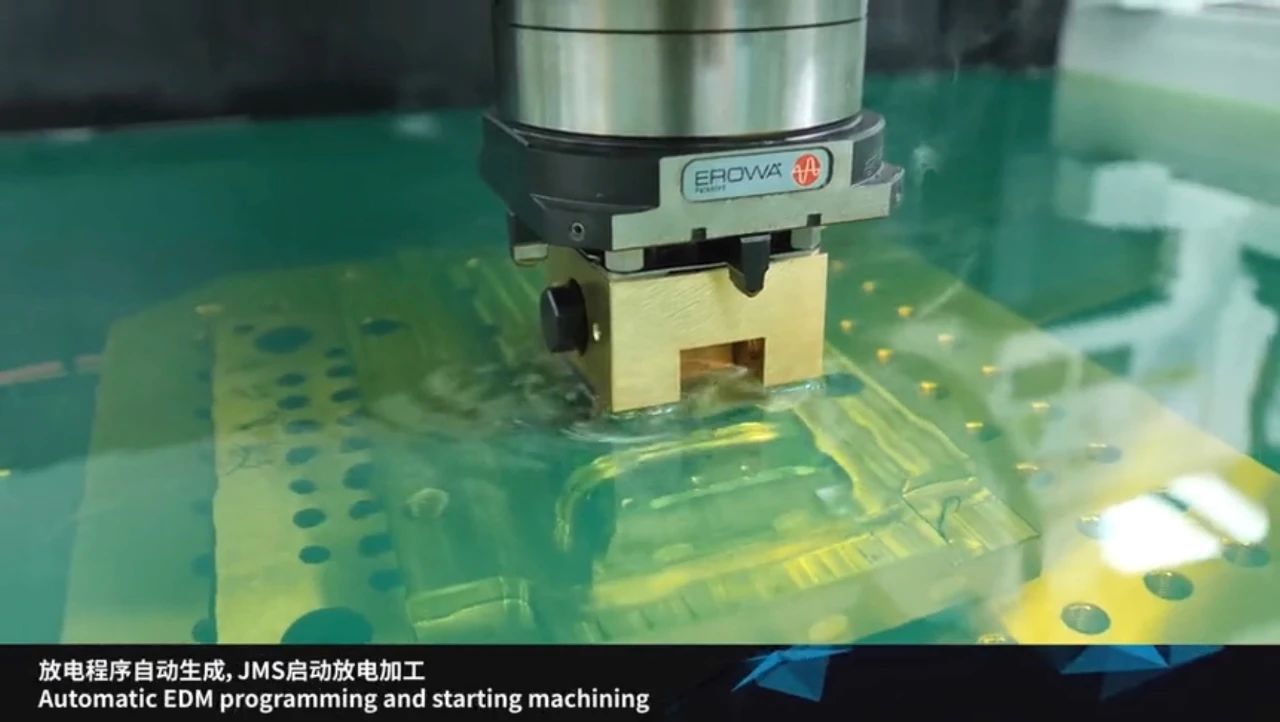

放电加工,往往是模具制造的重中之重,现在有了EROWA,这一切也能变得尽在掌握。得益于精准的UPC夹具系统,工件可以在机外进行装夹校正,无需占用机床宝贵的生产时间。再通过三坐标测量工件坐标的偏移值。这样,JMS就能获取到工件的实际偏移量补正到放电加工的坐标补偿中。在放电加工生产线,通过统一的人机交换接口——装载站,对工件进行上下料,JMS自动为工件分配料架位置,由机器人自动搬运至对应料位。在操作人员将放电所需的电极放入线体料架中,并自动扫描同步芯片信息后,JMS会自动计算加工列表,找到合适机床做合适的加工,指挥机械手给机床分配任务。放电程序根据从CAD端获取的放电信息自动生成,不需要人工输入放电坐标,即使是没有加工经验的操作人员,也可以轻松胜任。线体会不断地自循环把料架上的所有任务按要求完成。到此,意味着一长串复杂、机械的模具制造流程在现代化的“智造模式”下自如进行。

30年来,EROWA超过5,000 套的JMS 4.0生产管理软件在全球各地管理着客户的自动化加工系统,目前中国市场有将近100家制造企业采用EROWA制造管理系统进行半自动、全自动、智能化生产。

“科学规划,循序渐进,实现真正的智能制造、无人化车间!”相信这不仅仅是EROWA的愿景,亦是制造业同仁的共同梦想。

了解更多内容,请关注广东华展微信公众号“华展智造服务”。